行业知识

电力电缆安装敷设规范一

一、电缆储存

1.1电缆应避免在没有覆盖情况下的露天存放。

1.2电缆盘严禁平放(电缆盘圆形面朝下)。

1.3暂存待用成盘电缆应排放整齐,并将标有型号、规格、电压等级、长度的一面向外或通道放置,以便查找。

1.4电缆盘之间应有通道,存放地基应坚实。当受环境条件限制时,电缆盘下应加垫,且存放处下面不得有积水。

1.5电缆在保管期间,电缆盘及包装应该完好,标志齐全,封端应严密,当有缺陷时应及时处理。

1.6电缆切断后,剩余的电缆如不立即使用的,必须将切断口密封好,以免受潮或进水。

1.7冬季电缆应尽量存放在0℃以上环境中,避免施工时电缆外护因长期冷冻脆化而出现开裂。

二、电缆装卸

2.1电缆盘需要滚动时,滚动方向应和电缆盘侧面上所示箭头的方向一致(电缆应牢固缠紧于电缆盘上,滚动过程中不应与地面或地面上物体摩擦或撞击)。

2.2装卸电缆盘一般采用吊车或铲车进行,为防止挤伤电缆端头、不使电缆盘变形或损伤电缆,严禁几盘同时吊装,严禁将电缆盘从装卸汽车上直接推下。在电缆盘自重较轻时,可用跳板搭成牢固的斜坡,在用绞车或绳子拉住电缆盘使其慢慢滚下。避免电缆机械损伤。

2.3电缆盘装车后应牢固固定在车上,应直立成T字形放置,防止在运输过程中相互碰撞、翻到。

2.4电缆卸下后严禁平放。

三、电缆敷设

3.1对电缆导管的要求

3.1.1电缆导管不应穿孔、裂缝和明显的凹凸不平,导管口应无毛刺和尖锐棱角,管口宜做成喇叭形。电缆导管内壁应光滑。

3.1.2金属电缆导管不应有严重锈蚀,应在其表面涂防腐材料或涂沥青,镀锌钢管镀锌层剥落处应涂防锈漆。

3.1.3硬质塑料导管不得用在温度过高或过低的场所。在易受机械损伤的地方和在受力较大处直埋时,应选用强度足够的管材。

3.1.4电缆导管在弯制后,不应有裂缝和显著的凹瘪现象,其弯扁程度不宜大于管子外径的10%,电缆导管的弯曲半径不应小于所穿入电缆的最小允许弯曲半径,每根电缆导管的弯头不应多于3个,直角弯头不应超过2个,大截面电缆一般不允许有弯头。

3.1.5电缆导管的内径与电缆外径之比不得小于1.5,且混凝土、陶土管、石棉水泥管除应满足上述要求外,其内径不宜小于100mm。

3.2对电缆支架及桥架的要求

用于加工电缆支架的钢材应平直,无明显扭曲,下料误差应在5mm范围之内,切口应无卷边、毛刺。电缆支架焊接应牢固,无显著变形,各横撑间的垂直净距与设计偏差不应大于5mm。金属电缆支架必须进行防腐处理。位于湿热、盐雾以及有化学腐蚀地区时,应根据设计特殊的防腐处理。

当设计无规定时,电缆支架层间允许最小距离可采用表(1)规定,但层间净距不应小于两倍电缆外径加10mm。35kV不应小于两倍电缆外径加50mm。

表(1)

电缆类型 | 敷设特征(支架) |

1~10kV电缆 | 200~250mm |

35 kV单芯电缆 | 200~250mm |

35 kV三芯电缆 | 300mm |

电缆支架应安装牢固,横平竖直,托架支吊架的固定方式应按设计要求进行,各支架的同层横档应在同一水平面上,其高低偏差不应大于5mm。托架支吊架沿桥架走向左右的偏差不应大于10mm。在有坡度的电缆沟内或建筑物上安装的电缆支架,应有与电缆沟或建筑物相同的坡度。

电缆桥架应符合JB/T 10216标准要求。

电缆桥架转弯处的转弯半径,不应小于该桥架上的电缆最小允许弯曲半径的限制值。

电缆支架全长均应有良好的接地。

3.3电缆敷设

电缆敷设应按已经批准的设计进行,且所采用的电缆及附件均应符合国家现行技术标准的规定,并应有合格证件,设备应有铭牌。电缆及其附件安装用的钢制紧固件,除地脚螺栓外,均应用热镀锌制品,对有抗干扰要求的电缆线路,应按设计要求采取抗干扰措施。

3.3.1电缆敷设温度要求

电缆应在不低于0℃的环境条件下敷设,当温度低于0℃时应预先对电缆进行预热,以保证敷设质量。

电缆的预热可采用以下方法:

a.用提高周围空气温度的方法加热;当温度为5~10℃时,需加热72小时;当温度为25℃时,需24-36小时。

b.用电流通过电缆导体加热;加热电流不得大于电缆的额定电流,加热后电缆的表面温度可根据各地气候条件决定,但不得低于+5℃。用单相电流加热铠装电缆时,应采用能防止在铠装内形成感应电流的连接方法。

注:经过烘热的电缆应尽快敷设,敷设前放置的时间一般不得超过1小时。当电缆冷却至低于0℃时,不得再加弯曲。

3.3.2电缆导体工作温度与短路温度要求

电缆导体的最高额定为90℃,短路时(最长持续时间不得超过5s)电缆导体的最高温度不超过250℃。

3.3.3电缆敷设前应检查:

a.电缆通道畅通,排水良好。金属部分的防腐层完整。隧道内照明、通风符合要求。

b.电缆型号、电压、规格应符合设计要求。

c.电缆表面应无损伤、绝缘良好,当对电缆的密封有怀疑时,应进行潮湿判定。

d.直埋电缆与水底电缆应经试验合格后敷设。

e.电缆放线架应放置稳妥,钢轴的强度和长度应与电缆盘重和宽度相配合。

f.敷设前应按设计和实际路径计算每根电缆的长度,合理安排每盘电缆,减少电缆接头。

g.检查电缆沟及隧道等土建部分转弯处,其弯曲半径不应小于所敷设电缆的最小允许弯曲半径。

3.3.4并联使用的电力电缆其长度、型号、规格宜相同。

3.3.5电缆在终端头与接头附近宜留有足够的备用长度。

3.3.6电缆安装时最小弯曲半径见表(2):

表(2):

项目 | 单芯电缆 | 三芯电缆 | ||

无铠装 | 有铠装 | 无铠装 | 有铠装 | |

安装时电缆最小弯曲半径 | 20D | 15D | 15D | 12D |

靠近连接盒和终端的电缆的最小弯曲半径(弯曲要小心控制,如采用成型导板) | 15D | 12D | 12D | 10D |

注:D为电缆外径。 | ||||

3.3.7电缆敷设过程中应注意的事项

a.电缆敷设过程中应配备必要的安全防护用具,注意敷设安全。

b.牵引电缆时,应从电缆盘的外端引出,内端头应固定在电缆盘架上,电缆施放路径中应有电缆导轮支架支撑导向(特别时电缆沟、弯道处应多放滚轮、垫木),不应使电缆盘与支架及电缆与地面有较大摩擦或挤压下施放电缆。

c. 电缆沟弯道以及室内施工时弯道较多,应在保证电缆最小弯曲半径及******拉力情况下尽可能分段牵引,防止电缆承受较大拉力、侧压力及摩擦力,以免损伤电缆。敷设电缆时侧压力和牵引力的计算见表(3)。

d.电缆分段牵引施工时,弯绕在地面的电缆时保证成圈半径满足电缆最小弯曲半径,以免损伤电缆。

表 (3)

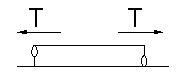

弯曲类型 | 示意图 | 牵引力/N | |

水平 直线牵引 |

|

| |

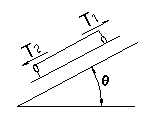

倾斜 直线牵引 |

| 上引力计算 下引力计算 | |

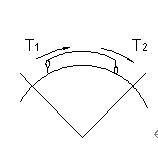

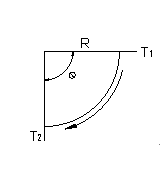

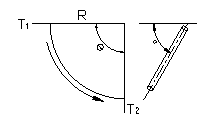

水平 弯曲牵引 |

| 布勒公式 李芬堡公式 尤拉公式 | |

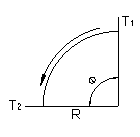

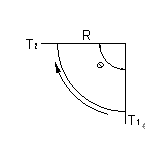

垂直弯曲牵引 | 凸曲面 |

|

当 |

|

当

| ||

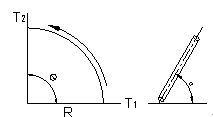

凹曲面 |

|

当

| |

|

当

| ||

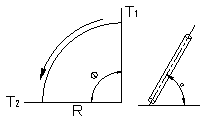

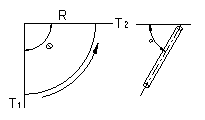

倾斜面上垂直牵引 | 凸曲面 |

| |

| | ||

凹曲面 |

| | |

| | ||

式中:T—牵引力(N) μ—摩擦系数 W—电缆每米重量(Kg/m)

L-电缆长度(m) θ-弯曲部分的圆心角(rad) T1-弯曲前牵引力(N)

T2-弯曲前牵引力(N) R-电缆弯曲时的半径(m)

侧压力 P=T/R

式中:P-侧压力(N/m)

注:电缆允许侧压力为3kN/m

牵引条件 | 摩擦系数 | 牵引条件 | 摩擦系数 |

钢管内 | 0.17~0.19 | 混泥土管,有水 | 0.2~0.4 |

塑料管内 | 0.4 | 轮上牵引 | 0.1~0.2 |

混泥土管,无润滑剂 | 0.5~0.7 | 砂上牵引 | 1.5~1.3 |

混泥土管,有润滑剂 | 0.5~0.7 |

e.电缆敷设时应排列整齐,不宜交叉,在电缆终端头、电缆接头、拐弯处、夹层内、隧道及竖井的两端、人井内等地方设标志牌。

f.机械设电缆时牵引速度不宜超过15m/min,敷设时牵引强度见表(4):

表(4)

牵引方式 | 牵引头 | 钢丝网套 | |

受力部位 | 铜芯 | 铝芯 | 塑料护套 |

允许牵引强度N/mm2 | 70 | 40 | 7 |

g.施工敷设过程中不得损坏电缆沟及电缆支(桥)架。

h.电缆进入电缆沟、竖井、建筑物、盘(柜)、以及穿入管子时,出入口应封闭,管口应密封。

i.并列敷设的电缆,其接头的位置宜相互错开;电缆明敷时接头,应用托板托置固定;直埋电缆接头盒外面应有防止接卸损伤的保护盒。

j.电缆与铁路、公路、城市街道、厂区道路交叉时,应敷设于坚固的保护管或隧道内,电缆管的两端宜伸出道路基两边各2m。伸出排水沟0.5m;在城市街道应伸出车道路面。

k.单芯电缆应布置在同侧支架上。当按紧贴的正三角形排列时,应每隔1米用绑带扎牢。

l.单芯电缆不得单独穿入钢管内。

m.直埋电缆表面距地面距离不应小于0.7m。穿越农田时不应小于1m。上、下部应铺以不小于100mm后的软土或沙层,并加盖保护板,其覆盖宽度应超过电缆两侧各50mm,保护板可采用混凝土盖板或砖块。直埋敷设回填前应隐蔽工程验收合格,回填土应分层填实。

n.电缆的固定应符合下列要求:

垂直敷设的或倾斜敷设的电缆在每个支架上不少于2处的钢性固定(固定夹具不应构成闭合磁路),钢丝铠装电缆还宜使铠装钢丝能持住并承受电缆自重引起的拉力。

电缆敷设时,首末端,转弯接头处。当对电缆间距有要求时每隔5~10米加以固定。

o.电缆敷设后应及时清理,做到排列整齐。